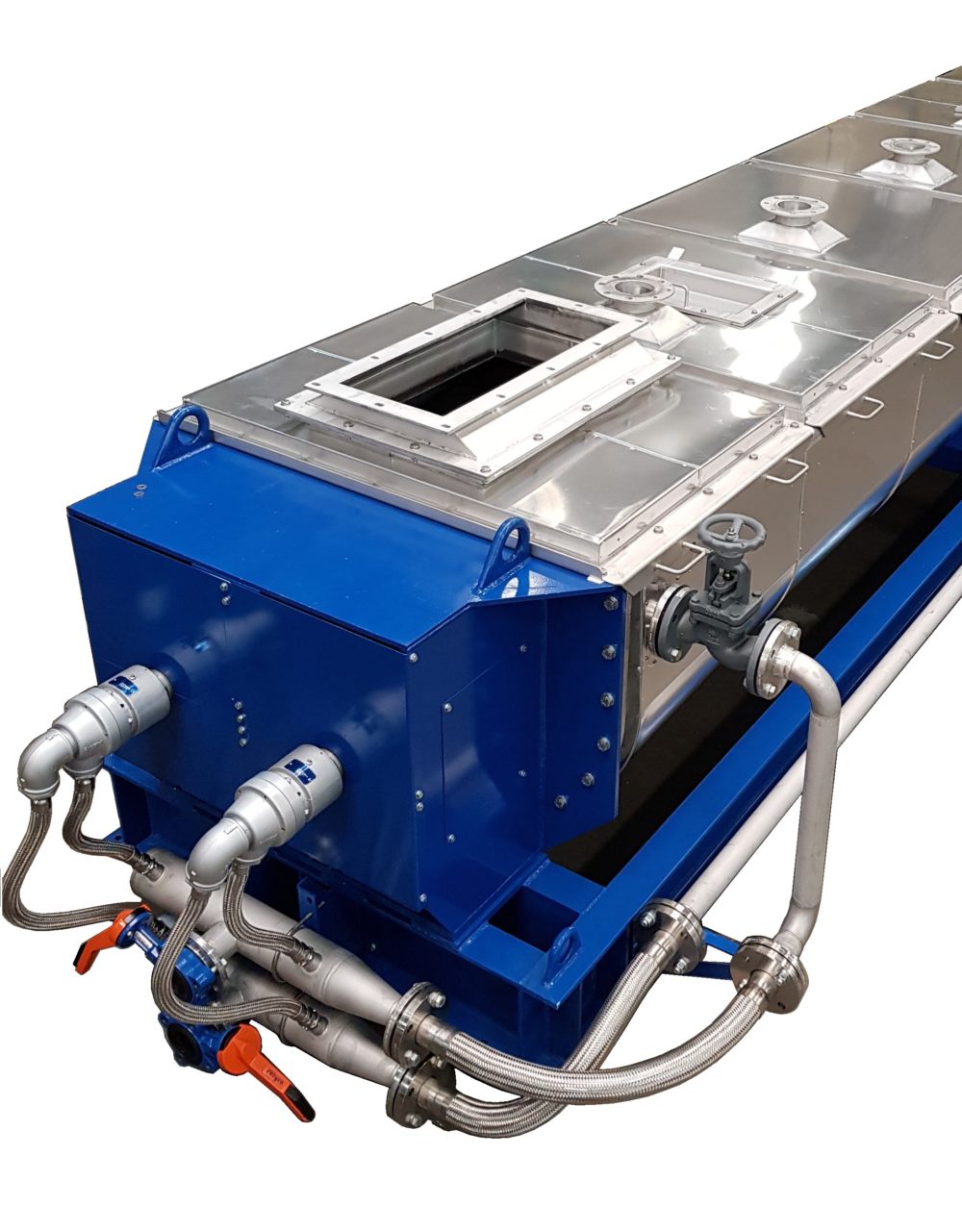

Thermovis®

Dans un même équipement sont réunies les fonctions de convoyage et d’échange thermique entre un fluide caloporteur et le produit transporté. Il est ainsi possible de traiter en flux continu des produits en poudre ou granulés, pâteux ou liquides pour les refroidir, les réchauffer ou les sécher.

Sur la base d’un calcul de la surface d’échange nécessaire au traitement du produit, l’objectif principal va être de définir suivant plusieurs critères (Spécification du produit, temps de séjour, débit…), le dimensionnement optimal de la Thermovis®. Le plus souvent à vitesse lente, afin de garantir un échange thermique de qualité et de respecter les produits fragiles, la finalité est d’obtenir en sortie d’équipement, une température et/ou une siccité produit la plus homogène possible.

L’échange thermique peut se faire par trois vecteurs : l’auge, l’âme centrale du rotor et les spires. Selon la puissance à dissiper ou à absorber, il est aussi possible de cumuler ces trois vecteurs et de multiplier le nombre de rotor.

La tenue en température des fluides caloporteurs est quant à elle assurée soit via un système autonome (Chaudière à huile, surchauffeur d’eau à vapeur, groupe froid…) soit via les énergies disponibles sur site client.

Réalisée en Acier carbone ou en acier inoxydable 304L, 316L, 904L, la Thermovis® est conçue et calculée au cas par cas pour s’adapter au mieux à votre besoin.

Nous retrouvons la Thermovis® dans diverses applications, telles que le séchage de matières chimiques et de boues, la débactérisation, le refroidissement de cendres, la cuisson ou la décongélation de denrées alimentaires…

Thermo-mélangeurs

L’ensemble de notre gamme de mélangeurs peut aussi être proposée avec des systèmes permettant un échange thermique, soit au même titre que les Thermovis®, par recirculation d’un fluide caloporteur au sein d’une double enveloppe, soit par un traçage électrique des parties de l’équipement en contact avec le produit.